基于网关的PLC数据采集与MES系统集成方案

在制造业数字化转型浪潮中,将PLC(可编程逻辑控制器)设备数据高效、稳定地采集至MES(制造执行系统)是实现生产过程透明化、智能化的关键环节。

在制造业数字化转型浪潮中,将PLC(可编程逻辑控制器)设备数据高效、稳定地采集至MES(制造执行系统)是实现生产过程透明化、智能化的关键环节。

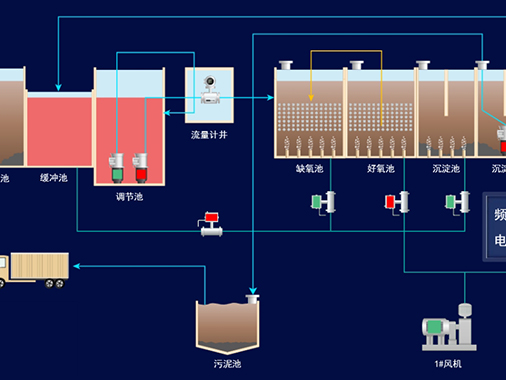

在智慧水务的发展进程中,污水泵站的智能化管理是关键环节。污水泵站内的PLC设备掌控着泵站运行的各类关键数据,但这些数据往往分散且格式多样,难以直接融入水务平台进行统一管理和分析。

在工业4.0时代,工程师无需再为跨地域设备调试奔波于机场与工厂之间。通过PLC远程上下载与控制技术,一台电脑、一根网线甚至一部手机,即可实现全球范围内设备的程序更新、故障诊断与实时监控。

在当今智能制造蓬勃发展的时代,数控车床作为机械制造领域的核心设备,其运行性能和稳定性对企业的生产效益与产品质量起着决定性作用。

在冷链物流行业高速发展的背景下,冷库能耗成本已成为企业运营的核心痛点。传统冷库普遍存在化霜效率低、设备运行粗放、故障响应滞后等问题,导致电费支出居高不下。

食品厂冷库作为保障产品品质的核心设施,其能耗占工厂总用电量的30%-50%。传统冷库普遍存在化霜周期固定、监控依赖人工、故障响应滞后等问题,导致电费居高不下。以某万吨级食品冷库为例,因结霜后未及时化霜,导致单库年耗电量增加25%,而人工巡检遗漏的问题,更使压缩机能耗额外攀升12%。

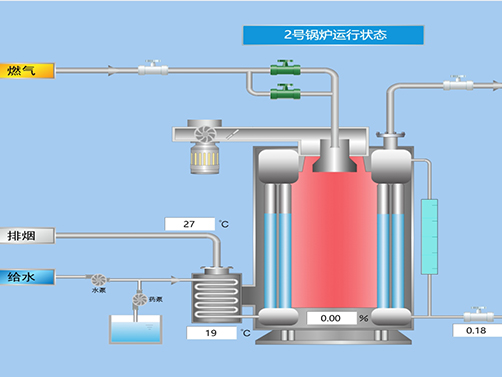

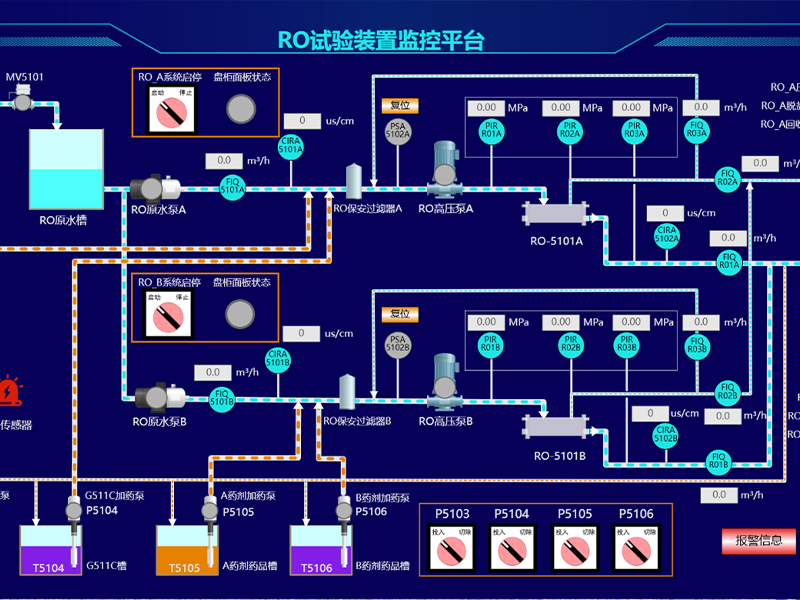

在工业4.0与智能制造浪潮的推动下,工业网关对接SCADA系统数据接入已成为企业实现设备互联、数据采集与远程监控的核心技术手段。

在冷链物流与食品存储行业蓬勃发展的当下,冷库作为保障货物品质的核心设施,其耗电量大的问题却让众多企业倍感压力。冷库耗电量居高不下的原因复杂多样,而解决这一问题,实现节能降耗、节省电费开支,已成为行业亟待攻克的关键课题。 行之有效的冷库节能解决方案,重点聚焦在智能控制化霜技术,融合按需化霜、实时监控、故障诊断、自动预警以及远程控制开关等多项功能,全方位助力冷库节能增效。

工业设备平均寿命超15年,但传统设备普遍面临三大联网难题: - 接口落后:68%设备仅支持RS485/232等传统接口 - 协议封闭:非标协议占比达42%,无法直连现代系统 - 环境恶劣:高温/高湿/震动场景导致通信不稳定

一、工业设备运维的数字化突围战 全球制造业正面临严峻挑战: - 运维成本飙升:人工巡检成本占比超45%,跨国差旅单次费用高达5-8万元 - 停机损失惨重:关键设备突发故障停机损失达12万元/小时 - 数据价值流失:75%的设备数据未被有效利用

一、多品牌PLC混用:工业自动化的"巴别塔之困" 在智能工厂现场,68%的企业同时使用≥3个品牌PLC,但由此引发的通信难题导致: 数据孤岛:37%的产线数据无法上传至MES系统 运维成本:每增加1种PLC协议,年维护费用增加8-15万元 响应延迟:跨品牌设备调试耗时提升3.7倍

一、为什么90%的工厂急需Modbus转以太网? 工业设备联网数据显示,Modbus RTU等设备仍占现存设备的68%,但面临三大致命瓶颈: 距离限制:RS485近距离传输 vs 以太网远距离传输 速度差距:Modbus RTU波特率115.2kbps vs 千兆以太网 系统孤岛:无法接入SCADA/MES等现代管理系统 传输稳定性:Modbus RTU数据传输丢包率高,以太网丢包率低